فهرست مطالب این بخش:

1-مدارک

2-نرخ های امسال

3-اطلاعات لازم

4-راهبرد کیفی

5-موارد ساختمانی

6-ایمنی

7-تکنیک کار باسیم بکسل

8-دستورات کلی کار در پروژه

9-برنامه کنترل کیفی

10-بازدید ابزار

11-کنترل پروژه

12-روش نظارت

13-شیوۀ ارتباط با کارفرما

برای بزرگنمائی متن: Ctrl و+ برای کوچک شدن متن: Ctrl و –

مدارک لازم برای تشکیل پرونده استاندارد اولیه

- 1-جواز ساختمان

- 2-کارت ملی متقاضی

- 3-برگه درخواست اینترنتی

- 4-فرم درخواست بازرسی

- 5-فرم تاییدیه اجزا

- 6-فرم مشخصات فنی (لازم نیست تکمیل شود)

- 7-کروکی محل پروژه

- 8-گواهی طراحی و مونتاژ شرکت

- 9-کد پستی ملک را باید داشته باشید

مدارک لازم برای تشکیل پرونده استاندارد ادواری

- 1-جواز ساختمان

- 2-کارت ملی متقاضی

- 3-برگه درخواست اینترنتی

- 4-فرم درخواست بازرسی

- 5-کروکی محل

- 6-گواهی طراحی و مونتاژ

- 7-کد پستی ملک را باید داشته باشید

- 8-گواهی استاندارد قبلی (اولیه یا ادواری)

هزینه بازرسی آسانسور

برگرفته از “معیار گستر صدر”▲

اطلاعات لازم برای ثبت نام اینترنتی

علاوه بر اطلاعات جواز نظیر شماره پرونده و پلاک ثبتی و آدرس اطلاعات فنی زیر را هم باید داشته باشید:

ظرفیت

سرعت

تعداد طبقات و توقف

جهت آسانسور

قطر بکسل

موتورخانه دارد یا خیر

راهبرد کیفی

شرکت نصب آسانسور، و یا نصاب آسانسور که مسؤلیت نصب را به عهده گرفته، موظف به ارائه خدمت صادقانه، امانت داری، تداوم کارتا سرانجام و اجرای دقیق و با کیفیت می باشد. توجه به حقوق مشتری چه در حضور و چه در غیاب او نشانگر صداقت و وفاداری به مرام انسانی است.نگهداری و مراقبت از اجناس، دقت در جابجائی و نگهداری ، استفاده نکردن از کارگران نا آزموده و نا مرتب، استفاده نکردن از ابزار ناقص و فرسوده، حضور به موقع، تمیزی محل کار و دادن گزارشات لازم در موارد خسارت و کسری ها به عوامل ذیربط مواردی است که از یک نصاب خوب انتظار می رود.

موارد ساختمانی

موارد ساختمانی مربوط به کارفرما

این موارد برگرفته از مقررات ملی ایمنی آسانسورهای الکتریکی بوده و موسسه استاندارد و تحقیقات صنعتی ایران آن را ملزم به اجرا کرده است :

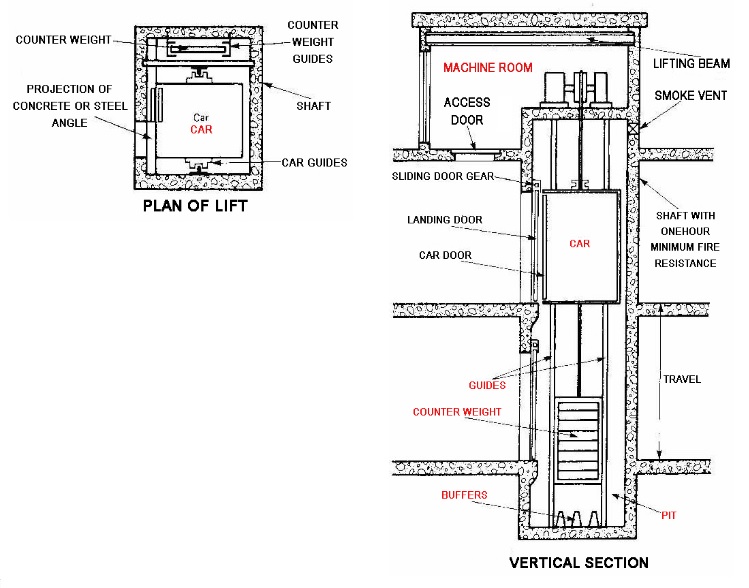

موارد مربوط به شافت (چاه) آسانسور

1– دیواره های چاه آسانسور باید بدون شکاف یا حفره قابل دسترسی باشند . تنها قسمتهای باز مجاز : دربهای طبقات، دریچه های بازدید و سوراخهای محل عبور سیم بکسلها و کابلهای برق و فرمان آسانسور می باشد.

2- دیواره های جانبی و سقف آسانسور باید دارای مقاومت مکانیکی کافی برای عملکرد ترمز ایمنی ( پاراشوت ) باشند.

3- سطح داخلی دیواره های چاه آسانسور باید کاملاً صاف بوده و هر گونه ناصافی در آن کمتر از 5 میلیمتر باشد. ( جنس دیواره ها میباید در بهترین حالت از سیمان با سطح کاملاً صاف و سفید رنگ و یا گچ با پوشش روغن الیف یا رنگ روشن باشد. در آسانسورهای پانورامیک یا شیشه ای ، چنانچه دیواره چاه شیشه ای باشد این شیشه میباید از جنس لمینیت انتخاب گردد )

4- در صورتی که دیواره چاه از دربهای طبقات عقب تر باشد باید صفحه ای به ارتفاع حداقل 25 سانتیمتر و به پهنای مفید ورودی کابین به علاوه 2.5 سانتیمتر از هر طرف، زیر درب نصب شود این صفحه می تواند به بالای درب طبقه پایین وصل شده یا لبه زاویه دار داشته باشد.

5- چاه آسانسور باید دارای روشنایی مناسب در هر طبقه و در محل مناسب برای دید کافی بوده و هوای داخل آن قابل تهویه طبیعی باشد. بهترین حالت نصب چراغها به ازای هر توقف آسانسور یک عدد چراغ تونلی بعلاوه دو عدد چراغ دقیقاً در 50 سانتیمتر زیر سکوی موتور و کف چاله آسانسور میباشد. ( برای مثال یک آسانسور با 6 توقف به 8 عدد چراغ تونلی نیاز دارد )

6- در 50 سانتیمتری از کف چاله آسانسور یکعدد پریز روکار ( ترجیحاُ بارانی ) نصب گردد.

7- هیچ وسیله ای غیر از تجهیزات آسانسور نباید از چاه آسانسور عبور داده شود. ( فقط کابل اصلی تغذیه برق آسانسور و کابل تغذیه برق چراغهای تونلی و پریز انتهای چاه قابل قبول میباشد )

8- در آسانسورهای دوبلکس که چاههای مشترک دارند چاههای مشترک باید بوسیله جداساز ( ( partition از هم جدا شوند. این جداسازی باید از پایین ترین نقطه حرکت کابین یا وزنه تعادل تا ارتفاع 2.5 متر از کف چاه ادامه داشته باشد. در صورتیکه فاصله افقی بین لبه سقف کابین تا قسمتهای متحرک آسانسور مجاور ( کابین یا وزنه ) کمتر از 50 سانتیمتر باشد، این جداساز باید در کل ارتفاع چاه امتداد یابد.

9- آسانسور می بایست به سیستم ارت ساختمان متصل باشد .

10- کلیه آهن آلات مربوط به اسکلت آسانسور و همچنین نبشی های متصل کننده ریلهای آسانسور به آهنکشی می بایست کاملاً با ضد زنگ پوشش داده شود.

موارد مربوط به موتورخانه آسانسور

1- سیستم محرکه و قطعات گردنده میبایست در اتاق ویژه ای ( موتورخانه آسانسور ) با دیوار و سقف و دربهای محکم که تنها در دسترس افراد مسئول باشد، مستقر گردد.

2- موتورخانه نباید حاوی هرگونه وسایلی غیر از تجهیزات آسانسور باشد مگر وسایل روشنائی و تهویه هوای موتورخانه و وسایل اطفاء حریق مخصوص آسانسور.

3- موتورخانه باید در مقابل بارها و نیروهائی که در معرض آن قرار میگیرد مقاوم باشد، گرد و غبار را به خود جذب نکرده و کف آن لغزنده نباشد. مطابق قانون، کارفرما و یا مهندس ناظر ساختمان مسئول محاسبه و اجرای سازه موتورخانه می باشد.

4- ابعاد موتورخانه باید به اندازه ای باشد که سرویس و دسترسی به کلیه تجهیزات داخل آن آسان و ایمنی پرسنل نیز تامین شود. ارتفاع از روی سقف چاه ( فونداسیون موتور ) تا زیر سقف موتورخانه 2 متر یا حداقل 180 سانتیمتر باشد. قبل از اختصاص فضا به موتورخانه و شروع عملیات دیوارکشی با شرکت آسانسوری هماهنگی گردد.

5- یک قلاب جهت بالا بردن تجهیزات سنگین، هنگام نصب یا در مواقع تعمیر باید در سقف موتورخانه تعبیه شود. میزان نیروی وارده به این قلاب توسط شرکت آسانسور اعلام میگردد. ( برای آسانسورهایی با ظرفیت حداکثر 6 نفر : نیروی وارده به قلاب 1500 کیلوگرم میباشد )

6- درب ورودی موتورخانه باید متناسب با تجهیزات نصب شده در موتورخانه با حداقل عرض مفید 70 سانتمیتر و ارتفاع 180 سانتیمتر بوده، حتماً رو به بیرون موتورخانه بازگردد و دارای قفل سوئیچی باشد.

7- در صورت وجود دریچه ای در زیر سطح سقف چاه یا سکوی موتور برای ورود و خروج اضطراری از داخل موتورخانه به روی سقف کابین و بالعکس، دریچه می باید ابعادی در حدود50 ×50 سانتیمتر داشته و از داخل چاه بدون کلید به سمت موتورخانه باز شود و از داخل موتورخانه دارای قفل سوئیچی باشد.

8- تمهیداتی اندیشیده شود تا دمای داخل موتورخانه در محدوده 5 تا 45 درجه سانتیگراد حفظ شود.

9- در سقف چاه جهت جلوگیری از سقوط اشیاء از آنها و همچنین سوراخهای عبور کابل ها ، باید لبه هائی با حداقل بلندی 5 سانتیمتر از کف تمام شده دور سوراخها پیش بینی شود. ( بهترین حالت آن است که لبه قالب سوراخها – معمولاَ لوله پلیکا فشار قوی – در زمان اجرای دال بتونی از سطح سقف 5 تا 10 سانتیمتر بلند تر باشد )

10- تمامی اجزای آهنی داخل موتورخانه اعم از آهن آلات مربوط به آهنکشی آسانسور، یایه موتور و …. می بایست با پوشش ضد زنگ و در بهترین حالت با پوشش رنگ روغنی پوشانیده شود.

11- جهت تعیین محل نصب تابلو تغذیه برق سه فاز داخل موتورخانه و همچنین کابل کشی مربوطه، با شرکت آسانسوری هماهنگی لازم به عمل آید.

12- موتورخانه باید با توجه به ابعاد آن دارای روشنایی کافی باشد.(200 لوکس در کف )

13- در صورتیکه کارفرما تمایل داشت سیم کشی روکار داخل موتورخانه به حداقل ممکن کاهش یابد قبل از کفسازی و اجرای روکش نهایی دیواره های موتورخانه با شرکت آسانسوری هماهنگی لازم به عمل آید.

ایمنی

موارد ایمنی جهت شروع و ادامۀ کار

- دارا بودن گواهی صلاحیت ایمنی توسط پیمانکار

- رعایت دستورالعمل های مبحث 12 مقررات ملی ساختمان توسط عوامل کارفرما

- رعایت اصول ایمنی فنی و فردی توسط عوامل اجرائی و تکنیسین های نصب و راه اندازی

- نصب داربست مطمئن و اصولی

- تهیه تخته زیر پائی به تعداد و طول های مورد نیاز

- داشتن جعبه کمکهای اولیه در محل کار

- به کار گرفتن نیروهای دارای صلاحیت و آموزش دیده توسط پیمانکار و مجری

- عدم به کارگیری ابزار و لوازم فرسوده یا غیر دقیق

- رعایت پروتکل های بهداشتی اجباری

- رعایت مقررات انضباطی و کارگاهی

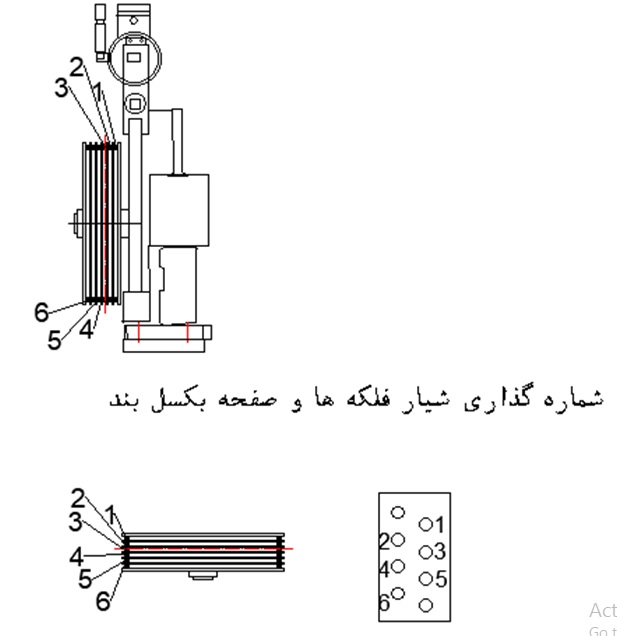

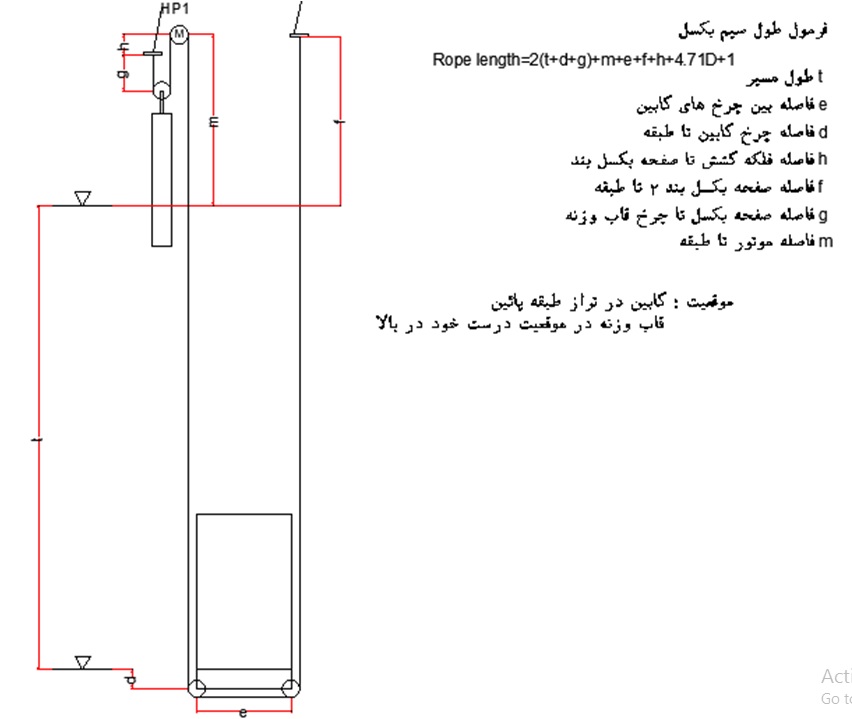

تکنیک کار با سیم بکسل

تكنيك كار با سيم بكسل

- مراحل نصب :

- كابين را از بالا آويزان نماييد بطوريكه كف كابين 1 متر پايين تر از طبقه بايستد .

- قاب وزنه در پايين چاه به وسيله زيرسازي 1.2 متر بالاتر از بافر نگهداشته شود . در بعضي موارد مي توان قاب وزنه را در بالا و كابين را در پايين نگه داشت و عمليات نصب را انجام داد .

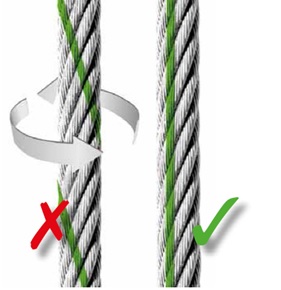

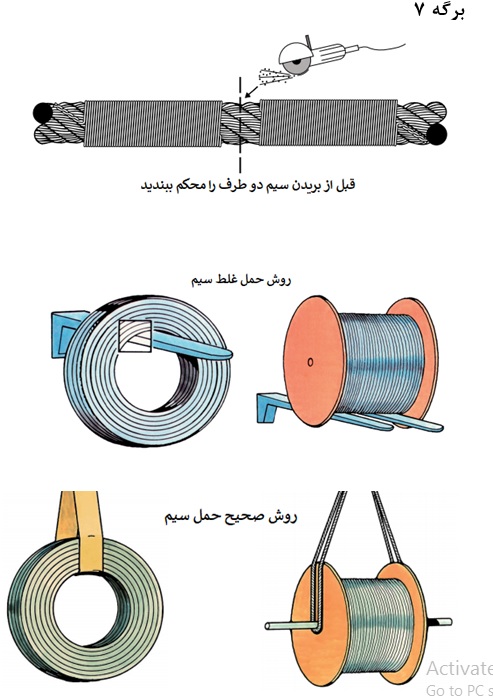

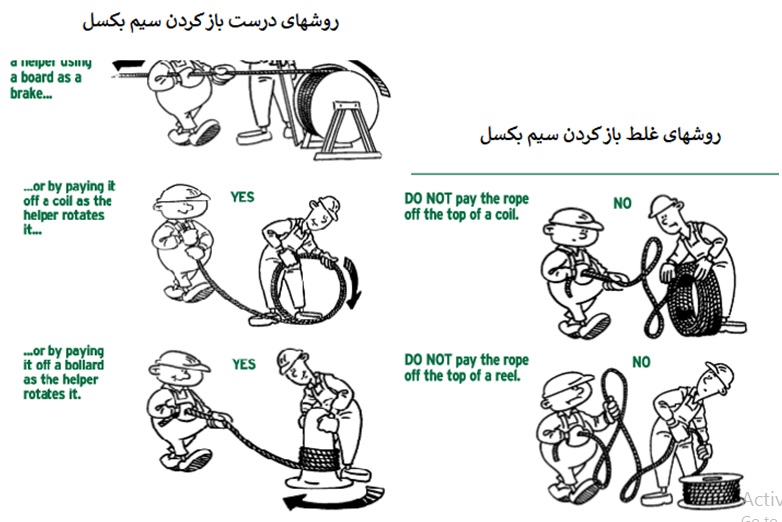

- اگر سيم بكسل به صورت قرقره اي ارسال شده باشد بايد قرقره را داخل پايه گردان قرار داد و سيم را به صورت مرتب از قرقره باز نمود و بدون تاب خوردن آن را نصب كرد . باز كردن سيم از قرقره خوابيده مطابق شكل صحيح نيست و باعث تاب و گره در سيم خواهد شد 4. . براي اينكه سيم در هنگام بازكردن دچار پيچيدگي نشود بهتر است وقتي روي قرقره بسته است با گچ علامت بزنيم و بعد از هر دور باز كردن قرقره مجددا” لايه زير را هم علامت بزنيم . گچ بايد درسراسر سيم به صورت خط مستقیم دیده شود.

- اگر سيم به صورت تابدار بسته شود در هنگام كار اشكالاتي ايجاد مي شود .

- پس از بستن سيم ها لازم است فشار همه سيم ها يكسان باشد . براي اينكار از يك نيروسنج فنري و يك خط كش مي توان استفاده نمود . البته وسايل اندازه گيري ديگري هم وجود دارد .

- مقدار كشش سيم در بهترين حالت برابر است با :

10%*(w/n*k)

كل بار استاتيك = W

تعداد سيم = n

k براي حالت 1 : 1 معادل 1 و براي حالت 1 : 2 معادل 2 مي باشد = K

- پس از چند بار بالا و پايين رفتن كابين بايد فشار سيم ها را دوباره تنظيم و كليپس هاي سيم را سفت نمود .

- براي بريدن سيم ابتدا غلاف محافظ را روي محل برش ببنديد سپس با يكي از دستگاههاي ضربه اي يا اهرمي برش نماييد.

برگه 7

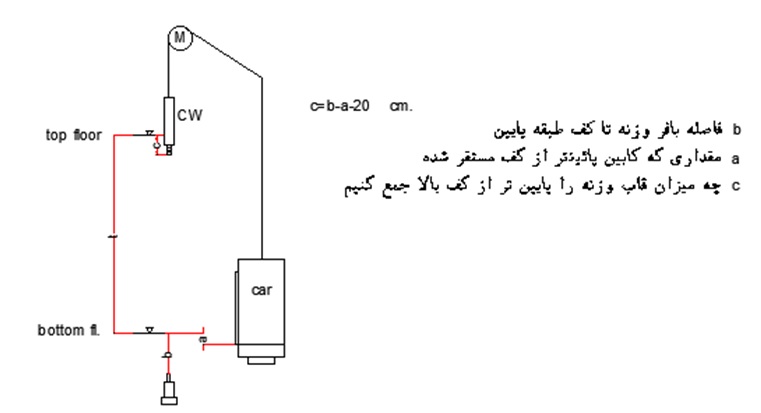

توجه! در عمل بهتر است عدد 20 در فرمول بالا 30 در نظر گرفته شود. چون پس از بکسل ریزی، سیم ها سفت نمیباشند. پس از زیر بار قرارگرفتن مقداری کش می آیند(حدود 10 سانتیمتر).

کنتــــرل سٌور خوردگی

ليز خوردگي سيم بكسل روي شيار قرقره كشش در اثر نا كافي بودن اصطكاك است و مطلوب نيست . البته ليز خوردگي با پديده خزش نبايد اشتباه گرفته شود .

خزش عبارت است از حركت نسبي بين سيم و شيار به علت اختلاف انقباض و انبساط سيم در دو طرف فلكه در مواقع بالا و پائين شدن كامل آسانسور .

معمولا بيشترين ليز خوردگي در زمانيكه كابين خالي است و از بالا شروع به حركت مي كند و يا هنگامي كه كابين خالي در بالاترين طبقه مي ايستد رخ مي دهد .

براي به دست آوردن لغزش سيم بكسل و حد مجاز به شرح زير عمل شود :

كابين در بالاترين طبقه خالي :

روي سيم و قرقره علامت بگذاريد . كابين حركت كند يك طبقه و بر كردد . مقدار لغزش اندازه گيري شود : dHs

همين عمل تكرار شود منتها براي كل كورس حركت و مقدار لغزش اندازه گيري شود . dHc

با مقادير به دست آمده روابط زير را حساب كنيد :

Ss= dHs / Hs

Sc = (dHc – dHs )/(Hc – Hs )

اگر Sc< Ss باشد وارد منطقه خطرناك لغزش شده ايم و بايد سيستم اصلاح شود .

چک لیست بازرسی:

| مورد بازرسي |

| مشخصات و تعداد سيم ها (كابل )با مشخصات پروژه مطابقت دارد |

| نسبت سيم بندي مطابق مشخصات است |

| منافذ اسلب در كف موتور خانه در محل مناسب ايجاد شده |

| كشش سيم ها متعادل مي باشد |

| سربكسل ها دو مهره بسته شده اند و محكم مي باشند |

| اشپيل سربكسل ها نصب شده |

| كليپس سيم ( كرپي ) ها به تعدادو نحو صحيح بسته شده |

| زاويه كناري سيم ( fleet angle ) در حد مجاز مي باشد.نیم تا 1.2 درجه |

| گشتاور بستن مهره كليپس سيم رعايت شده ( سيم 10 برابر ، 9Nm و سيم 13 : 33Nm ) |

| آچاركشي و كنترل گشتاور بعد از زير بار قرار گرفتن انجام شده |

| حفاظ سيم بكسل چرخ روي كابين نصب و رگلاژ شده ( ماكزيمم فاصله با سيم دو و نیم ميليمتر ) |

| حفاظ سيم بكسل چرخ روي وزنه نصب و تنظيم شده ( ماكزيمم فاصله با سيم دو ونیم ميليمتر ) |

| فاصله قاب وزنه تا ضربه گير ته چاه مطابق استاندارد مي باشد . (20cm ) |

| حفاظ سيم بكسل روي قرقره كششي نصب شده و رگلاژ شده |

| مكانيزم شل شدگي كابل آزمايش شده و درست كار مي كند . |

| موقعیت قاب وزنه و کابین درهنگام بگسل ریزی درست بوده. |

دستورات کلی کارفنی در پروژه

| 6- موتور |

| کلیه لوازم و ملحقات موتور باید دائماً به موتور وصل باشد و یا علامت گذاری روی آنها باشد. |

| در صورت داشتن پایه چوبی با لیفت تراک دستی یا موتوری جابهجا می شود. |

| در صورت نداشتن پایه، میتوان با زنجیر از بالا موتور را مهار نمود و جابجا کرد. |

| مسیر حرکت موتور تا رسیدن به طبقه مربوطه و چاه مورد نظر از قبل بررسی شده و هرگونه پستی و بلندی در نظر گرفته شده طریقه عبور از آن از قبل مشخص باشد. در صورت استفاده از تاور یا جرثقیل، لیفت تراک، قبلاً هماهنگی شده و زمان آن مشخص گردیده باشد. |

| پس از استقرار در جلوی چاه، موتور و ملحقات کاملاً پوشیده و دسترسی آسان به قطعات از بین رفته باشد و در اسرع وقت نسبت به انتقال به محل نهایی اقدام شود. |

| قبل از جابجایی شماره سریال و تیپ موتور بررسی و از موقعیت نهایی آن اطمینان حاصل شود. |

| 7- جابهجایی و نگهداری درهای طبقه و کابین |

| قبل از خروج از جعبه اصلی جعبه های کوچک و متعلقات هر در شناسایی شود و در صورت نداشتن علامت، علامت گذاری شود. |

| به علائم احتیاطی و ایمنی روی جعبه ها دقت شود ، حداکثر تعداد روی هم چینی رعایت شود. |

| انبارداری به گونهای باشد که ترتیب برداشتن و بردن سر پروژه را تسهیل نماید. |

| حفاظت کامل از نظر ریزش آب، لوازم کوچک و پیچ و مهره که احتمال سرقت دارد در زمان مصرف به محل کار برده شود |

| 8- جابجایی و نگهداری لوازم برقی |

| 1-جعبه لوازم برقی مربوط به هر دستگاه باز شود و کلیه قطعات از نظر ظاهری بازرسی شده و عکس گرفته شود، دوباره به جعبه بازگردانده شود و لیست اقلام و تعداد و کد و محل مصرف تهیه شود. حفاظت از نظر زیرسازی و روکش ضد آب انجام شود. لوازم قابل سرقت مثل نشانگر، پوش باتن غیره به محل امن برده و نگهداری شود. لیست آنها کاملاً مشخص باشد. |

| 2- بوردهای الکترونیکی در بسته های حفاظتی خود باشند. |

| 3- یک نسخه از بروشور و کاتالوگ های لوازم برای مطالعه و اطلاع از آخرین وضعیت به دفتر برده و مطالعه شود. |

| 4- فیوزها شناسایی و محل و مصرف آنها معلوم شود، لیست تهیه شود. |

| 5- قطعات صدمه دیده یا کسری در محل صورتجلسه شده و عکسبرداری لازم انجام شود. |

| 6- سیم و کابل ها شناسایی و محل مصرف نوشته شده و به آنها الصاق شود. |

| 7- مقدار لازم برای هر عملیات برداشته شده پس از تحویل گیری به محل کار برده شود و آن تعداد که مصرف نشده به محل امن بازگردانده شود. لیست مصرف شده توسط کنترل پروژه یا مسئول کارگاه یادداشت می شود. |

| 9- صورتبرداری کالا |

| اجناس ورودی طبق ریز بسته بندی از نظر تعداد بسته و شکل ظاهری صورت برداری می گردد. |

| در زمانهای مقتضی هر جعبه باز شده و بررسی و کنترل می گردد و لیست اجزاء درون آن تهیه و شناسایی می گردند. |

| بسته ها از زیر و بالا و اطراف پوشش داده می شوند، |

| از نظر حراست و پیشگیری سرقت به امن ترین محل ممکن برده می شوند. |

| 10- برگه شناسایی کالا |

| در صورت وجود قطعه یدکی یا قطعاتی که مربوط به حالات خاص است و استفاده نمی شود کلیه اطلاعات مربوط به محل مصرف و مشخصات به همراه عکس آن قطعه و هرگونه شماره موجود تهیه و به همراه آن نگهداری می شود. |

| 11- باز کردن بسته ها |

| در صورت لزوم بسته ها در محل مناسب باز شوند که بتوان قطعات درون آن را رؤیت و لیست برداری و بازرسی کرد دوباره باید به صورت اول برگرداند و درب جعبه را میخکوب نمود. |

| در صورت لزوم به مصرف، قطعه مصرفی با ذکر محل مصرف برداشته و تحویل نصاب یا انباردار می شود. عکس آن گرفته شده و تاریخ و وضعیت نوشته شود. |

| 12- شمارش |

| در صورت وجود قطعات متشابه موجود در هر جعبه و بسته، لیست با تعداد تهیه شود. عکس گرفته شده و بایگانی شود. |

| 13- پلاک اطلاعاتی |

| در صورت نیاز به هشدار وتذکر در مورد قطعه ای و یا نتیجه هر نوع بررسی روی قطعه، روی کارتی نوشته شده و با نایلون یا هر وسیله دیگری به قطعه الصاق شود. یا با زدن کد و اشاره به کد در لیست، اطلاعات لازم داده شود. کدها تعریف شده و مشخص باشد. |

| 14- روشنایی انبار |

| با توجه به باز و بسته کردن بسته ها و شناسایی قطعات 300 لوکس شدت روشنایی در کف انبار لازم است. |

| بهتر است یک نقطه نورانی نباشد بلکه روشنایی به طور گسترده از چند لامپ باشد و همه جا را پوشش دهد. |

| کابل قدرت مصرفی از جنس مرغوب باشد. |

| کلید کارگاهی یا بدون کلید، فیوز در تابلو برق مربوطه یا در کنار لامپ (به خاطر عدم دسترسی و سرقت). |

| 15- نصب دوربین و حفاظت |

| برای انبار دوربین ثابت با پوشش کلی حتیالمقدور مخفی نصب شود با دید در شب. |

| اطلاعات دوربین در زمان های متوالی در هارد کامپیوتر داخل شرکت ذخیره شود. |

| برای محل های کاری در صورت امکان دوربین دورانی در غیر این صورت دوربین ثابت نصب شود. حفاظ برای لوازم دوربین و کابل کشی ها اجرا شود. |

| دوربین و لوازم نصب شده قبل از اجرای عملیات تداخلی توسط سایر پیمانکاران باید جابه جا شوند. آویزان کردن پلاک با شماره تلفن روی دوربین و لوازم و کابل ضروری است. |

| از دوربین برای نظارت بر کار و بالا بردن راندمان کاری و بازرسی استفاده شود. |

| 16- محافظت گردوغبار و ریزش آب |

| در صورت امکان سقف انبار آببندی شود. در صورت عدم امکان یکایک بسته ها باید در زیر نایلون قرار بگیرند یا با ایجاد سقف داربستی لوازم حساس تر زیر آن برده شوند. |

| در صورت نفوذ آب به زیر نایلون کشی باید روکش را برداشت تا وسایل خشک شوند مجدداً بسته بندی شود. |

| محیط مرطوب برای مدت طولانی مورد تائید نیست در چنین شرایطی انبار باید عوض شود. |

| انبار هر روز سر کشی شود حتی در روزهای تعطیل. |

| در بعضی شرایط لازم است انباردار مقیم باشد. |

| کارگر و لوازم جابجایی باید همیشه در دسترس باشد. |

| نقشه چیدمان انبار به روز شود. |

| 17– دستهبندی عملیات و فهرست | ||

| الف- عملیات داخل چاه آسانسور:آهن کشی و نصب طبق WBS | ||

| ب- عملیات خارج چاه آسانسور | ||

| پیاده کردن بار و انتقال به داخل انبار | نقشه چیدمان+جرثقیل+جک پالت+فرغون و غیره+نیروی کارگری | |

| تحویل گیری | پکینگ لیست،لیست برداری وبازرسی | |

| بازرسی و علامت گذاری | وسایل باز کردن جعبه + گچ+ ماژیک+ چراغ قوه | |

| حفاظت، مراقبت | نایلون ضخیم، دستگاه منگنه، میخ و چکش، زیرکاری چهارتراش، کارت و سیم علامت | |

| لیست برداری | دفتر کالا، لوازم تحریر | |

| جداسازی کالای حساس | تعیین محل های امن غیر از انبار یا داخل انبار | |

| بازدیدهای مراقبتی | برنامه ریزی و مجوزهای بازدید-کلید انبار برق | |

| تحویل به نصاب طبق برنامه های زمانی | برنامه زمانی- هماهنگی با کارفرما، شرایط کارگاه، برق | |

| نگهداری و بایگانی برگه های تحویل | واحد اداری مستقر یا شرکت، اسکن | |

| برنامه زمانی جابهجایی کالا طبق WBS مربوطه | WBS | |

| پیش بینی لوازم جابجایی | بازدید مسیرها و تهیه ابزارآلات حمل و نقل نیروی کار | |

| پیش بینی لوازم بسته بندی و مراقبت برای مراحل | گونی، سیم، قیچی، کاتر، دم باریک، نایلون ضخیم | |

| دستورات آب بندی و حراست چاه | مکاتبه و پیگیری در مورد مشکلات انبار، طبقات، چاه آسانسور- حوادث | |

| موارد ایمنی ورودی طبقات | ساخت درب، تأمین امکانات، بازرسی و حفاظت | |

ابزارآلات مورد نیاز اصلی برای تجهیز کارگاه

| 1- جعبه ابزار شامل آچار تخت و رینگی و آلن و بکس وسایر ابزار دستی | 2- تی فور 5/1 تن یا بیشتر |

| 3- جرثقیل زنجیری دستی 2 تن و 3 تن | 4- دستگاه جوش رکتیفایر A300 تک فاز |

| 5- مینی فرز مارک خوب، بوش، ماکیتا | 6- وسایل ایمنی و آتش نشانی |

| 7- دستگاه سنگ زنی آهنگری بوش | 8- درل هیلتی دیوارکوب |

| 9- درل پایه دار مرغوب | 10- لوازم شاقول ریزی و وزنه 12 الی 20 کیلویی |

| 11- ساعت تنظیم ریل | 12- ابزار تنظیم فشار سیم بکسل |

| 13- مولتی متر دیجیتال | 14- میگر- تست عایقی |

| 15- متر لیزری | 16- تراز لیزری |

| 17- دوربین عکاسی | 18- گاری 4 متری سه تن |

| 19- چراغ قوه پلیسی | 20- وینچ برقی 200 کیلو |

| 21- وینچ برقی 500 کیلو | 22- جعبه ابزار برق کار |

| 23- وانت | 24- هوا برش با متعلقات |

| 25- بی سیم | 26- دوربین نظارتی به تعداد لازم |

| برای پروژه های بزرگ بسته به حجم کار تعدادی کانکس به همراه لوازم اداری و رفاهی لازم می باشد | |

| 19- دسته بندی ابزار |

| ریل و درب |

| گیج و شابلن ریل+ ساعت ریل + متر نواری و لیزری+ تراز لیزری+ شاقول مغناطیسی+ تراز دیجیتال، دستگاه جوش و متعلقات، ابزار بستن براکت و لقمه، درل و متعلقات، گونیا بزرگ، ابزار لازم جهت فریم و متعلقات درها- آچار داربست+ سیم رابط و سه راهی های قوی صنعتی، فازمتر- و ینچ برقی- وینچ دستی+تخته زیر پایی+ لوازم شاقول ریزی، سیم فنری، آهن آلات بالا و پایین، وزنه های 12 الی 20 کیلویی |

| موتور MRL: |

| وینچ قوی دستی 2عدد+ سیم بکسل مهار+ آچار بکس و رینگی و سایر ابزار جهت بستن براکت سر ریل، درل قوی، پیچ موتور و آچار مخصوص، تخته زیر پایی |

| قاب وزنه: |

| وینچ برقی، آچار، چوب یا پروفیل مهار زیر- آچار داربست+تخته زیر پایی |

| کابین: |

| وینچ برقی، وینچ دستی، چوب یا پروفیل مهار زیر+ تخته زیر پایی+ آچار داربست |

| بکسل ریزی: |

| وینچ برقی، دستگاه برش سیم، نوار چسب، آچار، متر، وسیله قرقره گردان |

| 20- کنترل ابزار |

| در هر بازدید، وسایل از نظر ظاهری و کیفیت اتصال بازرسی و بررسی شود علیالخصوص وینچ ها |

| وسایل اندازه گیری به تناوب با وسایل مشابه مقایسه و کنترل شود. طریقه استفاده بررسی شود. |

| ابزار آلات از نظر فرسودگی |

| کابل و اتصالات از نظر زدگی و شکستگی |

| دستگاه جوش، کارکرد قوی و اتصالات درست، حرارت |

| وسایل ایمنی از نظر فرسودگی و صحت کار |

| مینی فرز و سنگ ، کامل و کلیه وسایل ایمنی نصب باشد |

| 21- تحویل و تحول کالا |

| تمام وسایل مورد مصرف در هنگام شروع کار به نصاب تحویل داده می شود. بهتر است مصرف یک روز داده شود تا قطعات نصب نشده در محل کار باقی نماند.وسایل کوچک و انواع پیچ و مهره در پایان شیفت اگر نصب نشده باید به انبار برگردانده شود. هرگونه تحویل و تحول با عکس همراه باشد. |

برنامه کنترل کیفی

برنامه کنترل کیفی:

غیر از کنترلی که مسئول پروژه در تمام مراحل کار روی عملکرد نصاب دارد در مقاطع زیر کنترل کیفی با حضور نیروی کنترل کیفی شرکت و بر طبق برنامه کنترل کیفی انجام میگردد:

1-پس از شاقول ریزی از نظر خط گونیا و جانمایی قاب وزنه و کابین و در

2- نصب اولین ردیف ریلها از نظر نقشه درب و ریل و دقت کار

3- در پایان ریلگذاری کلیه پیچ و مهرهها علاوه بر ساعت و شاقول

4- نصب اولین در، از نظر نقشه و دقت کار

5- پس از نصب کلیه درها

6- نصب اولیه شاسی و موتور

7- نصب قاب وزنه و تعدادی وزنه

8- نصب کفی و فریم جهت بکسل ریزی

9-سرپرست کارگاه موقعیت استقرار قاب وزنه و کابین و عمق چاله و طول تراول را اندازهگیری و به مدیر فنی اعلام کند.

10- سرپرست کارگاه نحوه بکسل ریزی را به اطلاع مدیر فنی میرساند و عکس مربوطه را میفرستد.

11- بازرسی بکسل ریزی طبق دستورالعمل

12- پاراشوت کابین رگلاژ است و در هنگام حرکت روی ریل خط نمیاندازد.

13- تابلو کنترل در محل مناسب نصب شده است.

14- تجهیزات چاه و چاله درست اجرا شود.

15- کارهای برقکشی و نهایی چاه انجام شده.

16- نصب و تکمیل کابین انجام شده.

17- نصب گاورنر

18- تنظیم قاب وزنه اجر شده

19-تنظیمات کابین اجرا شده

20- تنظیم نهایی موتور

21- کنترل نهایی موتور خانه

22- بازرسی استاندارد و گزارش

23- بازدید نهایی بعد از رفع ایرادات استاندارد

بازدید ابزار

برنامه بازدید ابزار

مسئول پروژه باید هرروز ابزار مورد مصرف پیمانکار را مشاهده و کنترل نماید.

دستگاه جوش: کابل ورودی و کابل جوش هر دو سالم و مناسب باشند، در صورت ضعیف بودن کابل ورودی جوشکاری درست انجام نمیشود. اتصالات زمین و انبر هر دو سالم باشند. شیشه ماسک سالم باشد. دستکشها پاره نباشد.

وینچ برقی: پیچ های اتصال و نحوه تعلیق وینچ بازرسی شود. میکرو سوییچ انتها سالم باشد. سیم بکسل سالم بدون زدگی باشد. ظرفیت آن مطابق بار موردنظر باشد. اتصال قلاب و ظرفیت نوشتهشده روی آن کنترل شود. کابلهای برقرسانی و سهراهیهای صنعتی بازرسی شود آمپر مناسب و ظرفیت مناسب باشد، اگر سهراهی داغکرده باید دید اشکال از دو شاخ یا سهراهی است، هرکدام ضعیف است تعویض شود.

وسایل لیزری: تراز لیزری یا شاقول لیزری و سایر دستگاههایی که با آهنربا متصل میشوند باید با یکبند جداگانه مهار شوند تا در صورت کنده شدن مگنت، به بند گیر باشد. اینگونه دستگاهها در معرض سرقت میباشند باید دائماً تذکر داده شود مراقب باشند.

تراز و خط کش و گونیا: وسایلی که دارای سطح صاف هستند باید تمیز نگهداری شوند، در صورت چربی و آلودگی، خاک و سنگریزه به سطح صاف میچسبد و دقت از بین میرود. تحتفشار قرار نگیرند، پا روی آنها گذاشته نشود. از دست رها نشوند. ازنظر ضربدیدگی و انحنا کنترل شوند.

ابزار برقی: سنگ و مینی فرز و درل و غیره – کابل و دو شاخ سالم باشد، قطعات حفاظتی و ایمنی شکسته نباشد و نصب باشد. صدای نامناسب و حرارت زیاد تولید نکند.

بالابرها: جرثقیل زنجیری و تی فور و قرقره، بکسل های اتصال، همه باید از نزدیک بازدید شوند، بدنه دستگاهها کاملاً سالم باشند، زنجیرها سالم باشند.

ابزارهای دستی، آچارها و پیچ گشتی و غیره، فرسوده نباشد، شکسته نباشد.

تخته زیر پائی ها از نظر اندازه باید درست و به حد کافی بلند باشند. ترک های مهار نشده باید اصلاح شوند.

*** برای کالیبراسیون وسایل اندازهگیری، همیشه با نوع مشابه مقایسه شود و خطای اندازه گیری به دست آید.

کنترل پروژه

کنترل پروژه:

- عملیات زیر توسط کنترل پروژه طبق فرم های ارائه شده در برنامه کنترل پروژه اجرا گردد:

- بازدید تجهیز و لیست وسایل به تفکیک صاحبان ابزارو وسایل

- بازدید کالا و شرایط محلی و مسیر های انتقال

- زمان شروع عملیات و زمانهای کاری

- اقلام خسارتی و کسری کنترل و یادداشت شود.

- شمارش کالای نصب شده و رگلاژ شده و یادداشت جهت تهیه گزارشات

- تهیه لیست درخواست ها

- تهیه لیست ابزار و لوازم مصرفی

- لیست ابلاغیه ها به تدارکات وپیگیری

- اعلام تأخیرات به واحد ذیربط و مدیریت

- لوازم تهیه شده و مورد مصرف

- تهیه گزارش پیشرفت هفتگی در فرمت کارفرما + فرمت داخلی شرکت

- بررسی حضور و غیاب

- بررسی موانع و مشکلات

- گزارش شرایط پروژه ، محل دستشوئی ، سرویس، آنتن دهی ، دسترسی و عبور و مرور

- لیست لوازم وارده و خارج شده از پروژه و برگه رسید ها

- ارائه پیشنهادات اصلاحی

روش نظارت

دستورالعمل نظارت(که توسط مسؤل پروژه اقدام می گردد)

معمولاً یک نفر به عنوان مسئول پروژه یا سرپرست کارگاه یا رابط و یا هر عنوان دیگری از طرف ایراهیتا در ارتباط با پروژه خواهد بود. در پروژه های کوچک روزانه یک الی دو ساعت در پروژه حضور دارد ولی در پروژه های بلند مرتبه و بزرگ تمام وقت حضور دارد. با توجه به اعتبار هیتاچی و اینکه تیم ایراهیتا بایستی از این اعتبار پشتیبانی نماید و یا حتی به آن اعتباربخشی نماید پس مسئول پروژه وظیفه جدی و سنگینی را به عهده دارد.

- در پروژه با لباس مناسب و رعایت اصول ایمنی حاضر شود.

- رعایت ادب و احترام نسبت به نفرات کارفرما را بنماید.

- از نفرات نصاب بخواهد که به مهندسین کارفرما احترام گذاشته و به سؤالاتش با حوصله جواب دهند.

- از اتفاقات مربوط به پروژه به موقع آگاه شود و تصمیم مقتضی سریع گرفته شود.

- خواسته های کارفرما را به صورت کتبی پاسخ دهد. فرمت نامه و برگه های فنی مشخص و استاندارد باشد.

- هرروز نسبت به کیفیت کار دقت نماید، هیچ کار خرابی نادیده گرفته نشود.

- کاربرد ابزار، به طور دقیق و به نحو صحیح بازرسی شود.

- جابهجایی و نگهداری کالا به نحو درست اجرا شود.

- همه عملیات ها، به صورت یکضرب اجرا شود.

- اطلاعات لازم با کنترل کیفی و کنترل پروژه تبادل شود.

- نیازمندیهای تدارکاتی در اسرع وقت برآورده شود.

- نظافت محل کار رعایت شود.

- حفظ و حراست کلیه لوازم با دقت به عمل آید.

- کلیه قطعات به موقع شناسایی و در محل مناسب خود استفاده شوند.

- عکس های لازم از نحوه پیشرفت کار گرفته شود.

- تحویل تحول هر کار اجراشده در اسرع وقت انجام و برگه مربوطه امضا گرفته شود.

- جدول زمانی، نقشه کار، شماره تلفن ها و پیمانکاران ذیربط همه در دسترس باشند و کارها در زمانبندی موردنظر انجام شود. هرگونه تأخیر و عقب افتادگی روزانه با کنترل پروژه هماهنگ شود.

- بازرسی های مرتب و پیشگیری حوادث به عمل آید.

- موارد ایمنی پرسنل تحت نظر باشد.

- پر کردن فرم اقلام کسری یا خسارتی توسط پیمانکار انجام و توسط مسئول پروژه نظارت شود و به طور روزانه به مدیریت اعلام شود.

- اشکالات و موانع کاری در دفتر برنامه کاری ثبت میشود و یک نسخه از آن به مدیریت فنی ارسال شود.

- نظارت بر پر کردن فرم پیشرفت کار روزانه و ارسال یک نسخه از آن به کنترل پروژه.

- مکاتبات لازم با کارفرما در محل پروژه و ابلاغ رفع موانع و سایر مسائل مربوطه.

شیوه ارتباط با عوامل کارفرما

خط مشی ارتباط با کارفرما

- مسئول پروژه هرروز حداقل یک بار با مسئول تعیینشده از طرف کارفرما ملاقات نماید و پاسخ درخواستهای ایشان را با هماهنگی مدیر فنی بدهد.

- مکاتبات با رسید تبادل شود، در صورت لزوم آمار پرسنل حاضر در ساعت تعیین شده اعلام شود.

- مسائل مربوطه به HSE رعایت شود و در صورت لزوم، نفرات در سمینارها و امتحانات مربوطه شرکت کنند.

- صورت وضعیتها طبق زمانبندی و با فرمت خواسته شده با دقت تهیه و تحویل گردد.

- 5- مبالغ مطالبات به صورت کتبی پیگیری شود.

- ورودی و خروجی اجناس با دقت و با ذکر نوع و مدل و شماره سریال در انتظامات پروژه درج شود.

- هرگونه خسارت و سرقت بلافاصله به حراست کارفرما گزارش شود و در مورد رفع کمبود اقدام شود.

- عوامل پیمانکاری ما حتیالمقدور با کارفرما و مهندسین آنها رابطهای نداشته و اطلاعات رد و بل ننمایند فقط مسائل مربوط به پیشرفت کار میتواند گفتگو شود.

- حضور مسئول پروژه و پیمانکاران ما مطابق قرارداد بایستی انجام شود.

- حضور مسئول در پروژه و پاسخگویی سریع و ارتباط تلفنی در زمان لازم حتماً بایستی انجام شود.

- جدیت در کار و اجرای کارها به صورت کامل و پیگیری تا حصول نتیجه ضروری است.

- مراقبت از اجناس پروژه بسیار مهم است و هرگونه سهلانگاری بهعنوان نقطهضعف از طرف ما مطرح خواهد شد.

- رفع موارد ایرادات ساختمانی و ریزش آب باران و غیره در چاله آسانسور به صورت کتبی و شفاهی از کارفرما خواسته شود.

- 14- انبار قطعات به دفعات بازرسی شود تا هرگونه خرابی ناشی از عوامل جوی و ساختمانی و یا امکان سرقت موردبررسی و پیشگیری لازم به عمل آیدو اصلاح شرایط انبار از کارفرما خواسته شود.